振動研磨機とは何ですか?

ビュー: 0 著者: サイト編集者 公開時刻: 2026-02-15 起源: サイト

お問い合わせ

あ 振動研磨機は、 金属、プラスチック、セラミック、その他の材料の滑らかな研磨表面を実現するために、さまざまな業界で不可欠なツールです。これらの機械は振動を利用してワークピースの表面を迅速かつ効率的に研磨および仕上げます。バリ取りからエッジのアール加工に至るまでの用途において、振動研磨はその精度と費用対効果が高く評価されています。この記事では、これらのマシンの仕組み、用途、利点、メンテナンスについて詳しく説明し、その使用に関する包括的なガイドを提供します。

振動研磨機の仕組み

振動研磨の原理

振動研磨機は、機械システムを使用して振動運動を生成し、これにより研磨媒体 (セラミック、プラスチック、スチールなど) が動き回り、ワークピースと相互作用します。この動作により、材料の表面が摩耗し、粗いエッジが除去され、質感が滑らかになることで、望ましい仕上がりが得られます。振動運動は、機械の設計に応じて、円形、線形、または楕円形になります。

振動研磨機の主要コンポーネント:

ボウル/タブ: ワークピースと研磨メディアの両方を保持する容器。

振動システム: 振動を発生させる機械的または電磁システム。

メディア: 研磨効果を達成するのに役立つ研磨材。

ワークピース: ボウルの中に入れられる研磨対象物。

研磨時の振動の種類

特定の研磨ニーズに合わせて、さまざまな種類の振動運動が採用されています。

振動研磨機の応用例

振動研磨機は、主にワークピースの表面仕上げと品質を向上させるために、幅広い業界で使用されています。これらの機械は、大量仕上げが不可欠な分野で最も一般的に使用されています。

振動研磨の恩恵を受ける業界:

自動車産業

振動研磨は、金属部品を滑らかにし、外観を改善し、部品にバリがないことを保証するために使用されます。これは美観と安全性の両方にとって重要です。

金属加工

金属加工では、これらの機械は金属部品から錆、酸化、スケールを除去すると同時に、表面を滑らかにして、より磨かれた均一な仕上げを作成するのに役立ちます。

エレクトロニクス

エレクトロニクス産業では、精密な仕上げが必要な小さな金属部品やコンポーネントを研磨するために振動研磨が使用されます。

ジュエリー製造

ジュエリー業界では、貴金属を研磨し、高品質で光沢のある仕上げを保証するために振動研磨機を使用しています。

航空宇宙および防衛

これらの機械は、安全性と効率性にとってコンポーネントの精度と滑らかさが最も重要である航空宇宙製造において非常に重要です。

振動研磨の一般的な使用例:

表面仕上げ: 部品の滑らかで光沢のある仕上げを実現します。

バリ取り: エッジの不要なバリを取り除き、鋭いエッジを防ぎます。

Edge Radusing : 鋭い角を避けるためにパーツに丸いエッジを作成します。

研磨:部品の美観を高め、耐食性を向上させます。

振動研磨機を使用するメリット

効率とスピード

振動研磨機は高速処理能力で知られています。振動による動作により、材料の除去と表面仕上げが迅速に行われ、手動の研磨プロセスに必要な時間が短縮されます。これにより、特に大規模なバッチを処理する必要がある大量生産ラインで効率が高くなります。

精度と一貫性

振動研磨の主な利点の 1 つは、一貫した表面仕上げを実現できることです。機械内の制御された環境により、すべてのワークピースで均一な結果が保証され、手動研磨やその他の方法で見られるばらつきが軽減されます。この精度は、航空宇宙、自動車、エレクトロニクスなどの産業にとって不可欠です。

多用途性

振動研磨機は、金属 (アルミニウム、スチール、チタンなど)、セラミック、プラスチックなど、さまざまな材料を処理できます。これらは小型および大型のワークピースの両方に適しており、他のタイプの研磨装置では処理が難しい複雑な形状の研磨に使用できます。

費用対効果

手研磨やタンブリングなどの他の研磨方法と比較して、振動研磨は自動化され人件費が削減されるため、コスト効率が高くなります。マシンは電力消費の点で効率的であり、メディアの再利用可能な性質により、長期的にはプロセスのコストが低くなります。

振動研磨機の種類

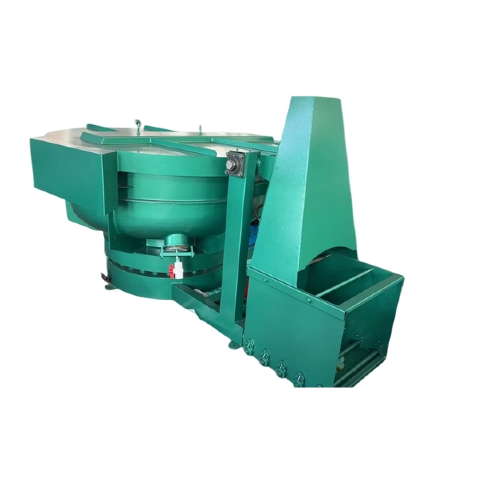

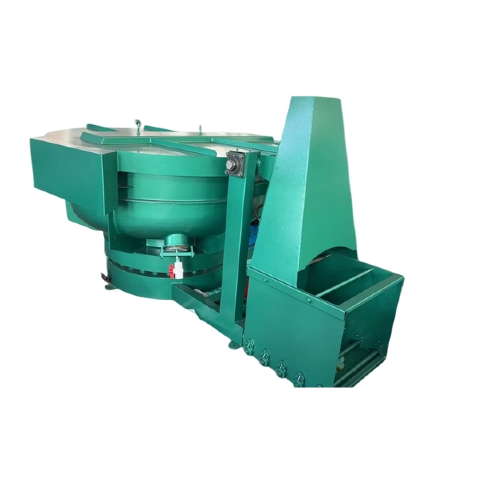

ボウル型振動研磨機

ボウル型振動研磨機は、研磨、バリ取り、洗浄が必要な業界で最も一般的に使用されているタイプの 1 つです。これらのマシンは、ワークとメディアを配置する丸いボウルのような形状が特徴です。ボウルはシステムによって振動し、ワークピースがメディアに対して転倒します。

タブ型振動研磨機

タブ型機械は長方形のデザインで、標準的なボウル型機械には収まらない大型部品やより複雑な部品の研磨に最適です。これらは、大量の部品や連続仕上げを必要とする業界でよく使用されます。

連続振動研磨システム

連続振動研磨システムは大量生産向けに設計されており、自動車産業やエレクトロニクス産業など、部品を継続的に研磨する必要がある産業でよく使用されます。

振動研磨メディア

振動研磨機で使用される研磨メディアの種類は、望ましい表面仕上げを達成する上で重要な役割を果たします。メディアの選択は、ワークピースの材質と必要な仕上げの種類によって異なります。

メディアの種類 |

こんな方に最適 |

特徴 |

セラミックメディア |

金属、セラミックス、プラスチック |

硬めのメディアで滑らかな仕上がりを実現 |

プラスチックメディア |

軽量素材、プラスチック |

メディアが柔らかくなり、デリケートな表面の摩耗が軽減されます |

スチールメディア |

より硬い金属、大量のジョブ |

耐久性が高く、より重い仕上げやより頑丈な仕上げによく使用されます |

クルミの殻 |

ジュエリー、高級金属パーツ |

天然素材を使用し、より柔らかく、より優しい磨きを実現 |

適切なメディアの選択:

セラミックメディア: 金属やより硬い素材に最適で、滑らかで磨かれた仕上がりになります。

プラスチックメディア: 柔らかい金属や素材に適しており、デリケートな部品に最適です。

スチールメディア: 超硬金属や耐久性が必要な工業規模の研磨作業に使用されます。

振動研磨の結果に影響を与える要因

研磨プロセスの品質にはいくつかの要因が影響します。これらの要因には次のものが含まれます。

研磨時間: 通常、研磨時間を長くすると仕上がりが滑らかになりますが、過度に研磨すると材料の損失につながる可能性があります。

メディアの種類: さまざまなメディアの種類は、仕上がりの攻撃性と質感に影響します。

振動強度: 振動の力は、さまざまな素材や希望の仕上がりに合わせて調整できます。

ワークピースのサイズと形状: より大きな形状またはより複雑な形状には、異なるセットアップが必要になり、処理時間が長くなります。

振動研磨機のメンテナンスと手入れ

適切なメンテナンスにより、振動研磨機が可能な限り長期間最高の効率で動作することが保証されます。主なメンテナンス作業は次のとおりです。

定期的なメンテナンス:

ボウルを検査します: 漏れや効率の低下を引き起こす可能性のあるボウルに亀裂や損傷がないことを確認します。

振動機構の確認: 振動機構が適切に機能し、最適な動作を維持していることを確認します。

メディアとワークピースのクリーニング: 高品質な仕上がりを保証するために、メディアとワークピースから破片を定期的に取り除きます。

メディアのメンテナンス:

研磨効果を維持するには、メディアを定期的に交換または洗浄する必要があります。時間の経過とともに、メディアは磨耗により研磨効果が低下することがあります。

結論

振動研磨機は、表面仕上げ、バリ取り、研磨のための非常に汎用性が高く、効率的でコスト効率の高いソリューションです。これらの機械はさまざまな業界で幅広い用途に使用されており、生産プロセスの強化を目指すメーカーにとって不可欠です。多様な材料を処理し、正確な仕上げを実現し、人件費を削減できるため、小規模および大規模な作業の両方に理想的な選択肢となります。

で 湖州アントロン機械有限公司は、さまざまな業界のニーズを満たすように設計された最高品質の振動研磨機の提供を専門としています。当社の機械は優れたパフォーマンスを提供し、生産時間を最小限に抑えながら最適な結果を保証します。金属、プラスチック、その他の材料の仕上げを改善したい場合でも、当社のソリューションは常に優れた結果を提供できるように構築されています。

当社製品の詳細について、またはお客様の特定の要件についてご相談になりたい場合は、お気軽にお問い合わせください。当社のチームは、お客様のニーズに適した振動研磨機の選択をお手伝いし、効率の向上と製品品質の向上を支援します。

よくある質問

1. 振動研磨機ではどのような材質を研磨できますか?

振動研磨機は、金属 (アルミニウム、スチール、チタン)、プラスチック、セラミック、複合材料などの幅広い材料を処理できます。それぞれの素材に合わせてメディアや設定を調整できます。

2. 振動研磨機で研磨仕上げを行うのにどれくらい時間がかかりますか?

研磨に必要な時間は、ワークの材質、サイズ、メディアの種類などの要因によって異なります。通常、研磨には数分から数時間かかります。

3. 振動研磨機は大量仕上げに使用できますか?

はい、振動研磨機は大量仕上げ用途に最適です。継続的な性質と大量処理能力により、大量生産環境に最適です。

4. ニーズに合った適切な振動研磨機を選択するにはどうすればよいですか?

機械の選択は、ワークピースのサイズ、希望する仕上げ、生産量などの要因によって異なります。ボウル型機械は小規模なバッチに適していますが、タブ型または連続システムはより大きな部品やより複雑な部品に適しています。

5. 振動研磨プロセスを自動化することは可能ですか?

はい、多くの振動研磨システムは自動化向けに設計されており、自動化された供給、排出、出力システムにより生産性が向上し、人件費が削減されます。